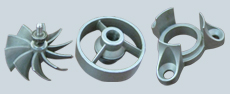

在當(dāng)今制造業(yè)中,精密鑄件扮演著不可或缺的角色。它們廣泛應(yīng)用于高要求的工業(yè)領(lǐng)域,如汽車制造、醫(yī)療設(shè)備和機(jī)器人技術(shù)等。這些應(yīng)用領(lǐng)域常常要求鑄件不僅要有精確的尺寸和形狀,還要具備優(yōu)異的機(jī)械性能和長久的耐用性。因此,對(duì)精密鑄件的質(zhì)量與性能的追求變得愈發(fā)重要。

生產(chǎn)精密鑄件面臨的主要挑戰(zhàn)包括鑄件內(nèi)部缺陷的控制、尺寸精度的確保以及材料性能的優(yōu)化。常見的缺陷如氣孔、縮孔、夾雜和裂紋等,都會(huì)顯著影響鑄件的性能。為此,生產(chǎn)高質(zhì)量的精密鑄件需要從原材料選擇、鑄造工藝、模具設(shè)計(jì)到后期處理的每一個(gè)環(huán)節(jié)進(jìn)行嚴(yán)格控制。

提升精密鑄件質(zhì)量與性能的關(guān)鍵技術(shù)。熔煉與合金化控制,精確控制熔煉過程和合金成分,可以確保鑄件的化學(xué)成分和微觀結(jié)構(gòu)達(dá)到最優(yōu)狀態(tài),從而提高鑄件的力學(xué)性能和耐蝕性。凈化處理,采用精煉劑和凈化技術(shù)有效去除熔體中的雜質(zhì)和氣體,減少材料內(nèi)部缺陷。

模具設(shè)計(jì)與制造,高精度的模具設(shè)計(jì),結(jié)合先進(jìn)的制造技術(shù),如3D打印和數(shù)控加工,能夠生產(chǎn)出尺寸精確、表面光潔的鑄件。

凝固與冷卻控制,通過控制鑄件的凝固和冷卻過程,可以優(yōu)化晶粒結(jié)構(gòu)和減少殘余應(yīng)力,從而改善鑄件的機(jī)械性能。熱處理與表面工程,通過熱處理和表面工程技術(shù),如鍍層、噴涂或合金化,可以進(jìn)一步提高鑄件的耐磨性和耐腐蝕性。質(zhì)量檢測(cè)與評(píng)估,應(yīng)用現(xiàn)代檢測(cè)技術(shù),如X射線探傷、超聲檢測(cè)、以及斷層掃描等,確保鑄件內(nèi)部無缺陷。

精密鑄件在質(zhì)量和性能上的卓越追求是制造業(yè)持續(xù)發(fā)展的重要推動(dòng)力。通過綜合運(yùn)用先進(jìn)的鑄造技術(shù)、嚴(yán)格的質(zhì)量控制以及不斷創(chuàng)新的技術(shù)改進(jìn),制造業(yè)能夠確保鑄件產(chǎn)品能夠滿足日益嚴(yán)苛的應(yīng)用需求。隨著技術(shù)的不斷進(jìn)步,未來的精密鑄件將展現(xiàn)出更高的性能,更廣的應(yīng)用前景,以及對(duì)環(huán)境和資源的更深責(zé)任感。

此文章由www.e9947.cn編輯